Sơ lược về chuyển đổi số các nhà máy điện:

Chuyển đổi số (DX) các nhà máy điện là thực hiện các giải pháp và ứng dụng số nhằm nâng cao hiệu quả sản xuất và kinh doanh với các mục tiêu: Nâng cao độ sẵn sàng và độ tin cậy của hệ thống thiết bị, cải thiện an toàn lao động, giảm suất hao nhiệt và tiêu thụ nhiên liệu, tối ưu hóa chi phí bảo dưỡng và sửa chữa (BDSC) và tăng tính chủ động, linh hoạt trong các phương án kinh doanh.

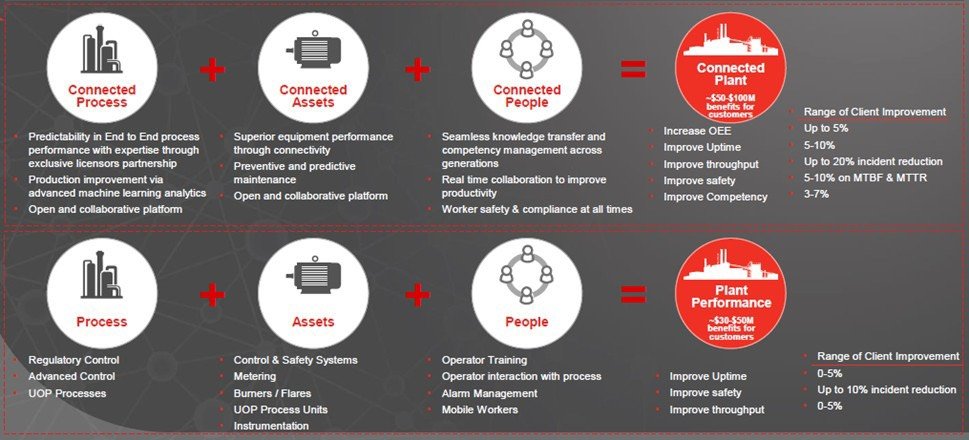

Trong lĩnh vực nhà máy điện, các hãng lớn như GE, Siemens, Schneider, ABB…đã đầu tư vào các dịch vụ DX và đang hình thành các tiêu chuẩn sản xuất, các dòng sản phẩm và các phương pháp đánh giá hiệu quả. Một trong những mô hình DX (hình 1) là kết nối cả 3 quá trình quan trọng là công nghệ, quản lý tài sản và con người

Hình 1: Mô hình DX cho các nhà máy công nghiệp/điện

Quá trình này chỉ có thể hình thành nếu kết nối được các hệ thống thu thập dữ liệu và điều khiển trong nhà máy. Các hệ thống điều khiển và thu thập số liệu phục vụ vận hành trong các nhà máy điện bao gồm: Hệ thống điều khiển phân tán-Distributed Control System (DCS), hệ thống điều khiển và thu thập dữ liệu-Supervisory Control and Data Acquisition (SCADA), các bộ điều khiển logic-Programmable Logic Controller (PLC) và bộ điều khiển giao diện người-máy, Human Machine Interface (HMI). Các hệ thống DCS, SCADA, PLC hay HMI tạo ra một cấu trúc mạnh trong việc thu thập dữ liệu và điều khiển hệ thống và các thiết bị HTĐK.

Các HTĐK thường làm việc liên tục trong thời gian dài, việc cập nhật các phần mềm và các thiết bị phần cứng đòi hỏi rất nhiều nỗ lực chuyên môn và chi phí lớn. Việc cập nhật, sửa lỗi hoặc vá lỗi là không thể tránh khỏi và tồn tại các rủi ro do dừng hệ thống để nâng cấp, thay thế phần cứng. Hình 2 thể hiện kết quả khảo sát 10 nhà máy điện trên toàn quốc, so sánh mức độ làm việc ổn định và đánh giá sơ bộ các HTĐK trong các nhà máy điện. 150 phiếu khảo sát thực hiện từ tháng 4 đến tháng 9 năm 2021 cho thấy: các HTĐK được đánh giá làm việc ổn định, tuy nhiên vẫn xuất hiện một số lỗi cần khắc phục (màu đỏ) trên cả DCS, SCADA, PLC và HMI. Nhu cầu nâng cấp hệ thống DCS là cao nhất so với các hệ thống khác, nhu cầu thay thế loại HMI mới hơn là lớn nhất trong các hệ thống còn lại.

Với sự hình thành của DX và các công nghệ DX, kết nối các nhà máy điện hay cụ thể hơn là dữ liệu của các HTĐK là một giải pháp kinh tế, giảm chi phí thay thế, nâng cấp các HTĐK, khai thác tối đa dữ liệu thu thập được, qua đó ngăn ngừa hỏng hóc/sự cố thiết bị, nâng cao hiệu quả lập và thực hiện kế hoạch sản xuất kinh doanh.

Kết nối hệ thống điều khiển nhà máy:

Các HTĐK công nghiệp phát triển từ những năm 1970, mang lại hiệu quả to lớn cho các ngành sản xuất. Trải qua quá trình nâng cấp và cập nhật các công nghệ, các hệ thống đạt đến mức độ phức tạp cao và tạo thành một ngành dịch vụ riêng về điều khiển, tự động hóa và tích hợp hệ thống. Có thể phân biệt các hệ thống điều khiển với các đặc điểm cơ bản như sau:

DCS là hệ thống điều khiển phân tán có lịch sử phát triển đến thế hệ thứ 5 và được ứng dụng trong hầu hết các nhà máy có quy trình sản xuất phức tạp. Tên gọi của hệ thống điều khiển thể hiện các đặc điểm cơ bản của DCS là điều khiển phân tán nhiều hệ thống và thiết bị, bao gồm nhiều các vòng lặp (closed loop) và chức năng điều khiển đa tầng, do đó DCS có khả năng vận hành với độ tin cậy cao.

SCADA là HTĐK thu thập dữ liệu và điều khiển giám sát các hệ thống diện rộng nhờ các RTU (Remote Terminal Unit). So với các hệ thống điều khiển cục bộ hoặc DCS, SCADA có đặc điểm cơ bản là tích hợp nhiều loại thiết bị điều khiển, vòng lặp mở, phần mềm mở và máy chủ điều khiển tập trung.

PLC là thiết bị điều khiển trên nguyên tắc relay-logic, điều khiển cục bộ áp dụng cho các hệ thống nhỏ. PLC được sử dụng rất phổ biến do độ tin cậy và tốc độ xử lý. PLC có thời gian đáp ứng nhanh nhất trong các hệ thống điều khiển và được ứng dụng kết hợp với các HTĐK DCS và SCADA.

Công nghệ IIoT và Edge Computing trong chuyển đổi số các nhà máy điện

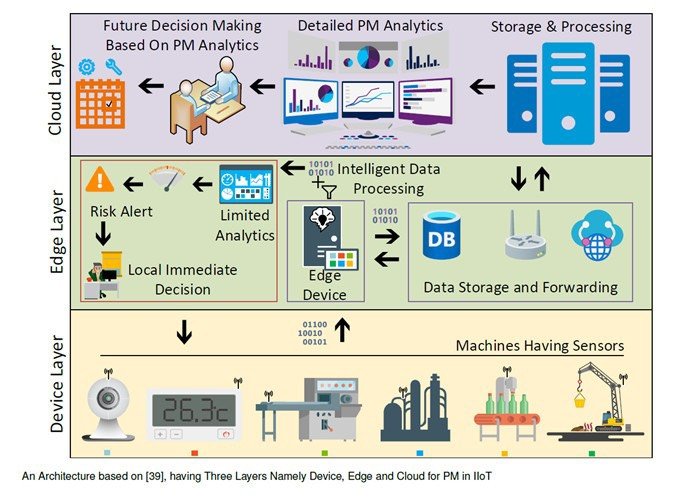

Mục tiêu của các công nghệ DX là khai thác tối đa dữ liệu vận hành thiết bị, qua đó tối ưu hóa các quá trình sản xuất. Toàn bộ dữ liệu vận hành được các HTĐK thu thập sẽ kết nối và xử lý trên một nền tảng công nghệ gọi là IIoT (Industrial Internet of Things). IIoT kết nối thiết bị để thu thập các thông số làm việc của thiết bị công nghiệp và thống nhất định dạng dữ liệu để truyền tải lên Internet. Các thông số vận hành thiết bị rất đa dạng.

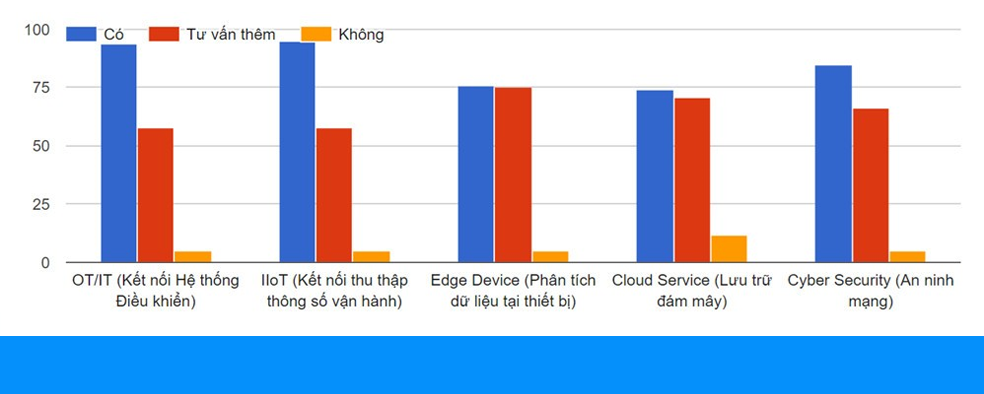

Như vậy công nghệ IIoT không can thiệp vào các HTĐK, chỉ đơn giản “lấy” dữ liệu từ các HTĐK. Hiểu biết rõ ràng hơn về công năng và tác dụng của công nghệ này đòi hỏi có thêm trải nghiệm thực tế. Kết quả 150 phiếu khảo sát thực hiện từ tháng 4 đến tháng 9 năm 2021 cho thấy các công nghệ DX được đội ngũ sản xuất trực tiếp tại hầu hết các nhà máy điện quan tâm và cần được tư vấn thêm đặc tính của từng loại công nghệ (Hình 4). Qua đó có thể xác định rõ tính chất phù hợp và yêu cầu kỹ thuật vận hành.

Nếu kết hợp với các HTĐK, sẽ tạo ra một hệ thống là DCS+IIoT, SCADA+IIoT hoặc PLC+IIoT. Hiện nay các hãng sản xuất PLC đã bắt tay vào sản xuất các hệ thống PLC+IIoT như WAGO, Emerson, UniCloud, CODESYS… Một số các ứng dụng đã được triển khai và cho thấy hiệu quả đáng kể, tuy nhiên cũng cần lưu ý là các thiết bị này có tên rất không đồng nhất như: Edge gate, Edge Controller, Edge Computer, Cloud PLC hay chỉ là Ethernet I/O. Do vậy cần thiết phải yêu cầu đưa một cấu trúc IIoT phù hợp trước khi quyết định lựa chọn giải pháp Edge Computing.

Tương tự như vậy SCADA+IIoT cũng sẽ mang lại lợi ích lớn trong việc bảo vệ các thiết bị hiệu quả hơn khi sử dụng nhiều mức cảnh báo, hệ thống liên lạc tức thời trên cơ sở các thiết bị cảm biến thu thập thông số phức tạp hơn. Ngoài ra, các thống kê cho thấy hệ thống SCADA bị tấn công mạng nhiều nhất trong các HTĐK. Các đánh giá và phân tích các hình thức, mục tiêu và hậu quả của tấn công mạng giúp đưa ra các yêu cầu tiêu chuẩn sản xuất thiết bị IIoT và các chuẩn giao thức phù hợp giúp cho hệ thống SCADA+IIoT an toàn hơn, hiệu quả hơn.

DCS có thể tạo thành một hệ thống DCS+IIoT trong đó các mục tiêu về nâng cao độ tin cậy và độ sẵn sàng của hệ thống thiết bị có thể đạt được một cách hiệu quả. Thời gian hỏng hóc của thiết bị được kiểm soát và giảm thiểu một cách đáng kể thông qua phương pháp bảo dưỡng sửa chữa trên cơ sở đo lường và phân tích thông số vận hành (Predictive Maitenance-PdM). Đây là phương pháp BDSC hiện đại và hiệu quả nhất mà các nhà sản xuất thiết bị lớn đều đang tích cực phát triển. DCS+IIoT sẽ hoàn thiện hơn nữa hệ thống dữ liệu giám sát. Đồng thời, các phần mềm bên thứ ba (third party) có thể đánh giá và phân tích PdM giúp xác định chính xác tình trạng thiết bị, tuổi thọ vận hành, thời điểm cần dừng máy thay thế vật tư.

Nguyễn Văn Trường- PXVH Ialy

Trích dẫn bài viết của TS. Văn Xuân Anh trên báo NangluongVietNam.vn